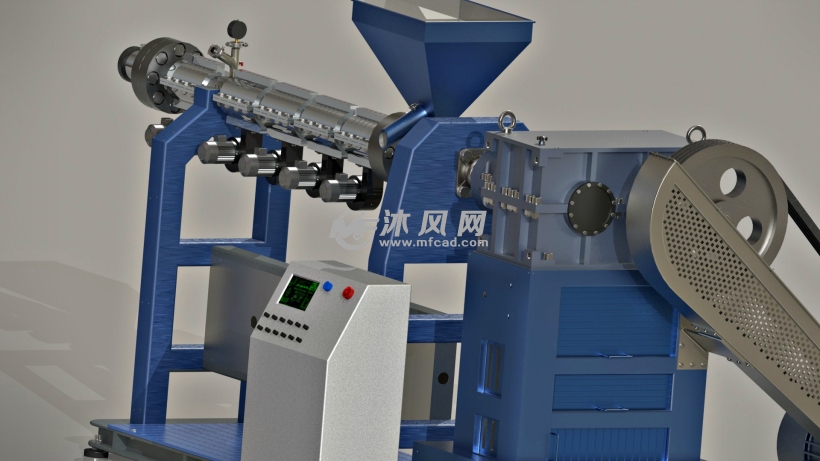

摘要:,,本次设计的塑料挤出机,旨在满足高效、稳定、可靠的塑料加工需求。该设备采用先进的结构设计,具备优良的塑化性能和挤出效率。通过优化加热系统和螺杆结构,实现了材料的高效混合与均匀加热,提高了产品质量。设备操作简单,维护方便,广泛应用于塑料制造行业。

本文目录导读:

塑料挤出机是一种重要的塑料加工设备,广泛应用于塑料制造、塑料薄膜、塑料板材、塑料颗粒等领域,随着塑料制品需求的不断增长,对塑料挤出机的性能和设计要求也越来越高,本文将详细介绍塑料挤出机的设计过程,包括设计原则、主要参数、结构设计和优化等方面。

设计原则

1、适用性:塑料挤出机应能满足不同塑料原料的挤出需求,适应不同的生产工艺和产品要求。

2、稳定性:设计过程中要确保挤出机的稳定运行,减少故障率,提高生产效率。

3、高效性:提高挤出机的生产效率,降低能耗,实现节能减排。

4、安全性:确保设备操作安全,防止事故发生。

5、可维护性:方便设备的日常维护和维修,降低维护成本。

主要参数

1、螺杆直径:螺杆直径是影响挤出机产量的关键因素,应根据生产需求选择合适的螺杆直径。

2、螺杆转速:螺杆转速与产量、能耗等密切相关,应根据实际情况进行调整。

3、喂料系统:喂料系统应保证塑料原料的均匀喂入,避免堵塞和漏料现象。

4、加热与冷却系统:合理的加热与冷却系统可保证塑料的熔融和成型质量。

5、模具:模具的设计对产品的质量和产量有重要影响,应根据产品要求进行设计。

结构设计

1、主机设计:主机包括螺杆、机筒、轴承等部件,应保证螺杆与机筒的间隙均匀,提高熔融效果。

2、喂料系统设计:喂料系统应保证原料的均匀喂入,避免堵塞和漏料,可采用螺旋输送器或振动喂料器进行喂料。

3、加热与冷却系统设计:加热系统应保证塑料的熔融温度稳定,冷却系统则要保证塑料的快速冷却和固化,可采用电加热、蒸汽加热等方式进行加热,采用水冷或风冷进行冷却。

4、模具设计:模具的设计直接影响产品的质量和产量,应根据产品要求选择合适的模具结构,如平膜模具、管材模具、异型材模具等。

5、控制系统设计:控制系统是塑料挤出机的核心部分,应实现对主机、喂料系统、加热与冷却系统等的自动控制,可采用PLC控制系统实现自动化控制。

优化措施

1、提高生产效率:优化螺杆设计,提高螺杆转速,实现高效生产。

2、降低能耗:采用节能型加热系统,提高热效率,降低能耗。

3、保证产品质量:优化模具设计,提高产品成型质量,加强质量控制和检测手段,确保产品质量稳定。

4、提高设备安全性:设置安全保护装置,如过热保护、过载保护等,确保设备操作安全。

5、方便维护与维修:优化设备布局和设计,方便设备的日常维护和维修。

塑料挤出机的设计是一个复杂的过程,需要考虑多方面的因素,本文介绍了塑料挤出机的设计原则、主要参数、结构设计和优化等方面,为塑料挤出机的设计提供了一定的参考依据,在实际设计过程中,还需要根据具体需求和实际情况进行调整和优化,以实现高效、稳定、安全的生产。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...